Herramientas Lean Manufacturing: Guía completa para optimizar tu empresa.

¿Sientes que tus procesos productivos son ineficientes, llenos de desperdicios y con tiempos de entrega lentos? ¡No te preocupes! En este artículo te compartiremos información actual sobre las herramientas de Lean Manufacturing que industrias de clase global están implementando hoy en día.

Al final de este artículo encontrarás consejos prácticos para una implementación rápida y exitosa de estas herramientas para lograr una verdadera manufactura esbelta.

¿Qué son las herramientas de Lean Manufacturing?

Como seguramente sabes, el Lean Manufacturing tiene su origen en los años 50´s concretamente de la mano de la empresa automovilística Toyota. Los principios de su implementación se sustentan en herramientas que en si son un conjunto de estrategias y técnicas diseñadas para eliminar el desperdicio y optimizar los procesos de producción. Se basan en la filosofía de utilizar la menor cantidad de recursos para crear el máximo valor para el cliente.

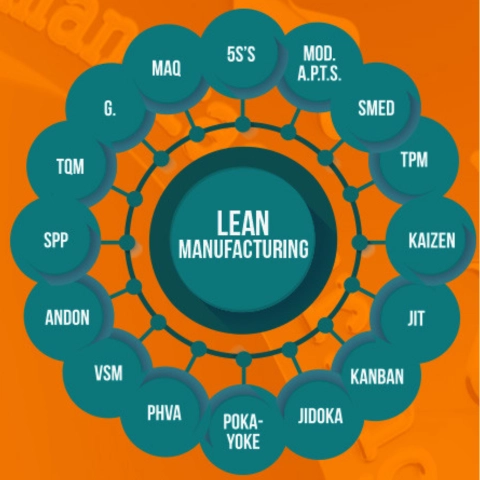

¿Cuáles son las 7 principales herramientas del Lean Manufacturing y para qué sirven cada una de ellas?

- Six Sigma: Se enfoca en la reducción de la variabilidad en los procesos para aumentar la calidad y reducir los defectos.

- 5S: Implementa un sistema de organización y limpieza para crear un entorno de trabajo eficiente y seguro.

- SMED (Single Minute Exchange of Die): Reduce el tiempo de cambio de herramientas en las máquinas, permitiendo una mayor flexibilidad y productividad.

- Kaizen: Promueve la mejora continua a través de la participación de todos los empleados.

- Mantenimiento Productivo Total (TPM): Busca la eficacia de los equipos a través de su mantenimiento preventivo y autónomo.

- Método jidoka: Detiene la producción automáticamente cuando se detecta un defecto para evitar la producción de productos defectuosos.

- Heijunka: Busca la nivelación de la producción para evitar sobrecargas y tiempos muertos.

Otras 7 herramientas que debes conocer para la manufactura esbelta.

- Kanban: Sistema visual para gestionar el flujo de materiales y mantener el nivel de inventario adecuado.

- Poka Yoke: A prueba de errores, implementa mecanismos para evitar errores en los procesos.

- Value Stream Mapping (VSM): Mapea el flujo de valor para identificar y eliminar actividades que no agregan valor.

- Just in Time (JIT): Produce solo lo necesario, en el momento justo y en la cantidad requerida, reduciendo el inventario y los costos de almacenamiento.

- Sistema ANDON: Sistema de alerta visual para comunicar problemas y mejorar la respuesta a las incidencias.

- Filosofía Gemba: Enfatiza la importancia de ir al lugar donde se genera el valor para observar y comprender los procesos.

- TAKT TIME: Calcula el ritmo de producción necesario para satisfacer la demanda del cliente y evitar la sobreproducción.

¿Cómo saber qué herramientas Lean Manufacturing debo implementar en mi empresa?

No existe una respuesta única a esta pregunta, ya que la mejor combinación de herramientas dependerá de las necesidades específicas de cada empresa. Sin embargo, existen algunos pasos que puedes seguir para determinar qué herramientas son las más adecuadas para tu caso:

1. Realiza un análisis de tu empresa:

Identifica los problemas y áreas de mejora: ¿Cuáles son los principales desafíos que enfrenta tu empresa en términos de eficiencia, calidad, costos y satisfacción del cliente?

Evalúa tus procesos actuales: ¿Cómo se realizan las tareas en tu empresa? ¿Hay actividades que no agregan valor o que generan desperdicio?

Define tus objetivos: ¿Qué quieres lograr con la implementación de Lean Manufacturing? ¿Quieres aumentar la productividad, reducir costos, mejorar la calidad o aumentar la satisfacción del cliente?

2. Investiga las diferentes herramientas Lean Manufacturing:

Conoce las características y beneficios de cada herramienta: ¿Qué problema resuelve cada herramienta? ¿Cómo puede ayudarte a alcanzar tus objetivos?

Considera la complejidad de la implementación: Algunas herramientas son más fáciles de implementar que otras.

Evalúa el costo de la implementación: Algunas herramientas requieren una inversión en tecnología o capacitación.

3. Selecciona las herramientas más adecuadas para tu empresa:

Prioriza las herramientas que te ayudarán a resolver los problemas más importantes.

Considera la complejidad de la implementación y el costo de la herramienta.

Elige herramientas que sean compatibles con la cultura y los valores de tu empresa.

4. Implementa las herramientas de forma gradual:

Comienza con una o dos herramientas y luego ve incorporando las demás de forma gradual.

Capacita a tu personal en el uso de las herramientas.

Mide y monitorea los resultados para evaluar la eficacia de las herramientas.

5. Promueve la mejora continua:

Busca siempre formas de mejorar los procesos y las herramientas.

Involucra a todos los empleados en la búsqueda de la mejora continua.

Recuerda: La implementación exitosa de Lean Manufacturing es un proceso continuo que requiere compromiso y esfuerzo. Al seguir estos pasos, podrás elegir las herramientas adecuadas para tu empresa y empezar a construir una organización más eficiente, competitiva y centrada en el cliente.

Aquí hay algunos recursos adicionales que te pueden ser útiles:

- Lean Enterprise Institute: https://www.lean.org/

- Libro “La máquina que cambió el mundo” de James P. Womack y Daniel T. Jones.