¿Qué es Lean Manufacturing para una Industria?

La manufactura esbelta o lean manufacturing ha impulsado la productividad de cientos y tal vez miles de empresas a nivel global. Si aún no tienes claro en que consiste aquí te lo contamos.

¿Qué significa el término lean manufacturing?

El término “manufactura esbelta” o “lean manufacturing” en inglés, se refiere a la filosofía y enfoque de producción que busca lograr una eficiencia óptima al eliminar cualquier elemento que no añada valor al producto final.

La palabra “esbelta” en este contexto se utiliza para describir la eliminación de todo lo que es superfluo o innecesario, de manera que solo se conserva lo esencial.

La manufactura esbelta se origina en el Sistema de Producción Toyota (TPS) en Japón, y el término “lean” fue acuñado en el libro “La Máquina que Cambió al Mundo” (The Machine That Changed the World), escrito por James P. Womack, Daniel T. Jones y Daniel Roos, que fue publicado en 1990. Este libro examinó las prácticas de producción de diversas empresas automotrices, destacando la eficiencia del modelo de producción de Toyota.

La palabra “esbelta” se utiliza para transmitir la idea de reducir el exceso, simplificar los procesos y enfocarse en lo esencial para mejorar la eficiencia y la productividad.

La manufactura esbelta implica un enfoque continuo en la mejora, la eliminación de desperdicios y la optimización de los recursos para lograr una producción más ágil y rentable.

¿Para qué sirve la implementación del sistema lean manufacturing en la industria?

La manufactura esbelta, o lean manufacturing, tiene varios objetivos y beneficios que contribuyen a mejorar la eficiencia y competitividad en la industria. Aquí hay algunas de las razones clave por las cuales las organizaciones adoptan este enfoque:

- Eliminación de desperdicios: Uno de los principios fundamentales de la manufactura esbelta es la identificación y eliminación de desperdicios en los procesos de producción. Esto incluye la reducción de sobreproducción, tiempos de espera, inventario excesivo, transporte innecesario, procesos innecesarios, movimientos innecesarios y defectos. Al reducir o eliminar estos desperdicios, las empresas pueden mejorar significativamente la eficiencia y reducir los costos.

- Mejora Continua: La manufactura esbelta fomenta una cultura de mejora continua. Los equipos de trabajo son alentados a identificar problemas, analizar las causas subyacentes y desarrollar soluciones. Esta mentalidad de mejora constante permite a las empresas adaptarse rápidamente a cambios en la demanda del mercado y a mejorar continuamente sus procesos.

- Producción Justo a Tiempo: La manufactura esbelta busca la producción “justo a tiempo”, lo que significa producir y entregar los productos exactamente cuando se necesitan. Esto minimiza la necesidad de grandes inventarios y reduce los costos asociados con el almacenamiento.

- Calidad Mejorada: Al reducir los desperdicios y mejorar los procesos, la manufactura esbelta tiende a conducir a una mejora en la calidad del producto. La detección y corrección temprana de defectos son parte integral de este enfoque, lo que lleva a la reducción de productos defectuosos y a la mejora de la satisfacción del cliente.

- Flexibilidad y Adaptabilidad: La manufactura esbelta promueve la flexibilidad en la producción, permitiendo a las empresas adaptarse más rápidamente a cambios en la demanda o en las condiciones del mercado. Esto es particularmente valioso en entornos empresariales dinámicos.

- Reducción de Costos: Al eliminar desperdicios, mejorar la eficiencia y optimizar los procesos, la manufactura esbelta ayuda a reducir los costos operativos, lo que puede llevar a una mayor rentabilidad.

En resumen, la manufactura esbelta sirve como un marco integral que busca optimizar la producción y los procesos empresariales para mejorar la eficiencia, reducir los costos y aumentar la calidad del producto, lo que contribuye a la competitividad y sostenibilidad a largo plazo en la industria.

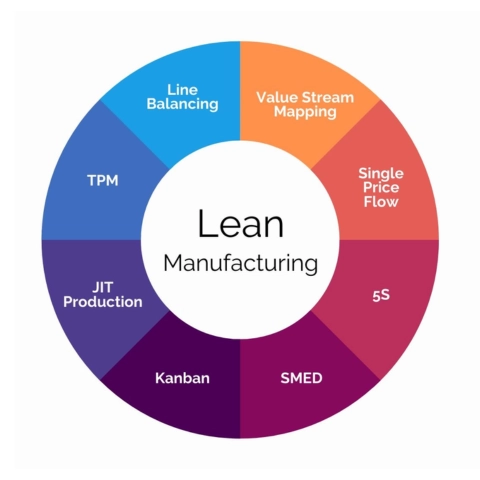

Adoptar Lean Manufacturing implica una integración completa de la cultura empresarial lean y la implementación de herramientas como Total Quality Management (TQM), Just in Time (JIT), Kaizen, Teoría de las Restricciones (TOC), Value Stream Mapping, Heijunka, Indicadores Clave de Desempeño (KPI), Kanban, Andon, Single-Minute Exchange of Die (SMED), y más.

La implementación exitosa de Lean Manufacturing busca la reingeniería de procesos de forma natural, promoviendo la eficiencia, la calidad y la adaptabilidad en la industria.